目录

快速导航-

专题策划:CIMT2025特刊——先进切削技术 | 数控刀具重点行业应用与技术发展前瞻

专题策划:CIMT2025特刊——先进切削技术 | 数控刀具重点行业应用与技术发展前瞻

-

专题策划:CIMT2025特刊——先进切削技术 | TC4钛合金纵扭复合超声辅助铣削刀具磨损机理与刀具寿命研究

专题策划:CIMT2025特刊——先进切削技术 | TC4钛合金纵扭复合超声辅助铣削刀具磨损机理与刀具寿命研究

-

专题策划:CIMT2025特刊——先进切削技术 | 机械振动钻孔技术在大长径比深孔加工中的应用

专题策划:CIMT2025特刊——先进切削技术 | 机械振动钻孔技术在大长径比深孔加工中的应用

-

专题策划:CIMT2025特刊——先进切削技术 | CIMT2025切削刀具展品预览

专题策划:CIMT2025特刊——先进切削技术 | CIMT2025切削刀具展品预览

-

工匠故事 | 依托创新工作室平台,为企业发展添砖加瓦

工匠故事 | 依托创新工作室平台,为企业发展添砖加瓦

-

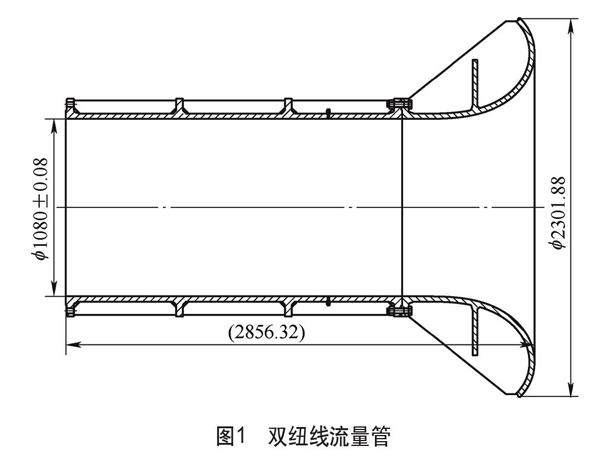

工艺方案 | 大口径双纽线流量管加工方法

工艺方案 | 大口径双纽线流量管加工方法

-

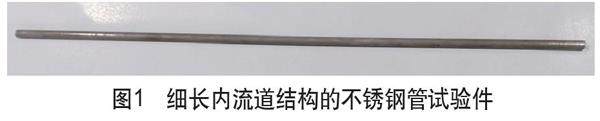

工艺方案 | 增材制造细长内流道结构金属工件的电解抛光工艺

工艺方案 | 增材制造细长内流道结构金属工件的电解抛光工艺

-

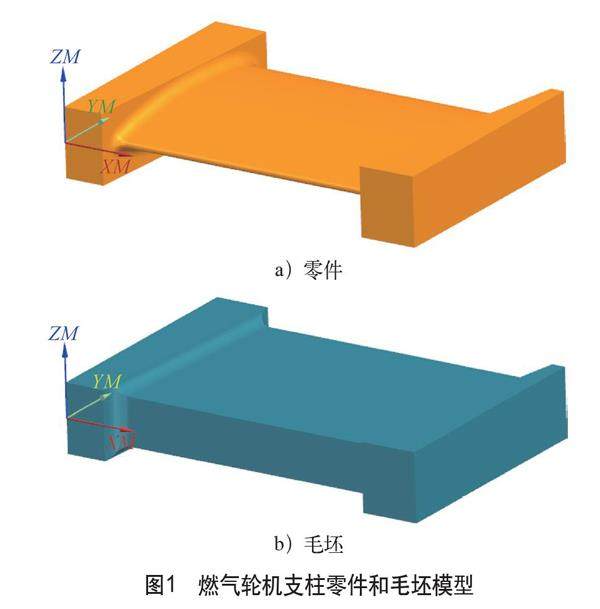

工艺方案 | 基于恒切削力控制的进给速度优化

工艺方案 | 基于恒切削力控制的进给速度优化

-

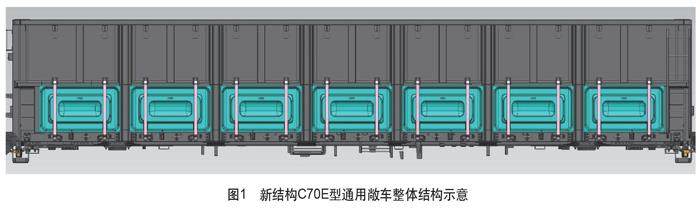

工艺方案 | 新结构C70E型敞车车体钢结构制作工艺

工艺方案 | 新结构C70E型敞车车体钢结构制作工艺

-

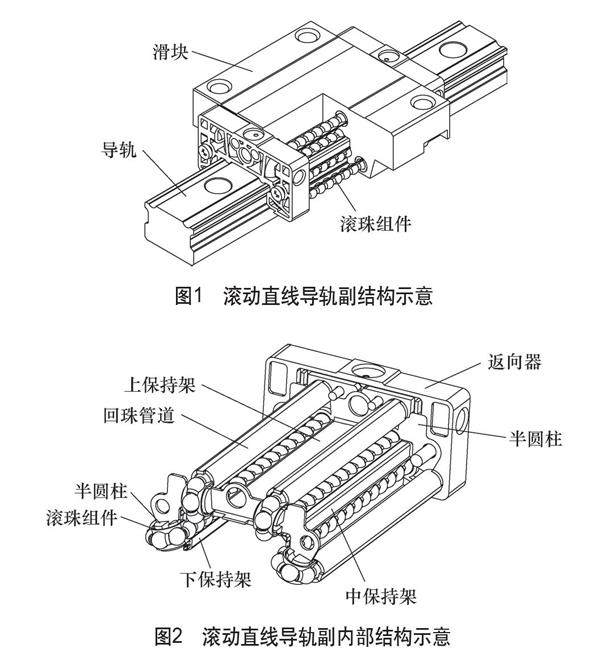

机床/附件/工装 | 带保持链滚动直线导轨副的结构设计

机床/附件/工装 | 带保持链滚动直线导轨副的结构设计

-

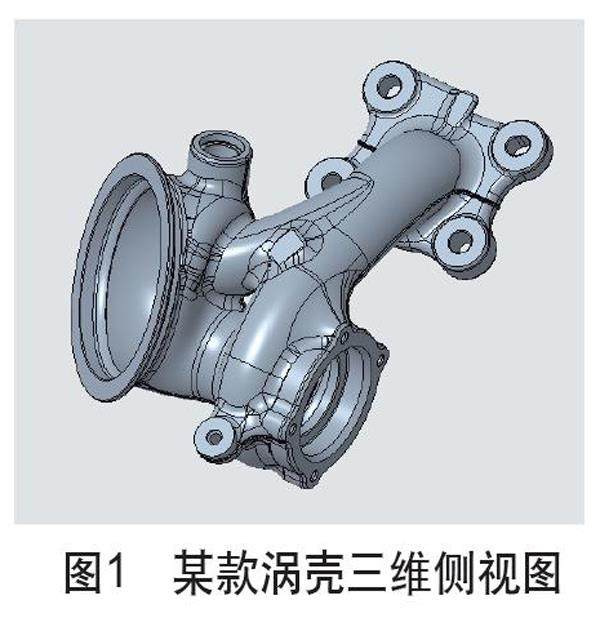

机床/附件/工装 | 涡壳法兰加工黑皮问题解决方案

机床/附件/工装 | 涡壳法兰加工黑皮问题解决方案

-

机床/附件/工装 | 珩磨技术在氢能发动机领域的技术探索与应用

机床/附件/工装 | 珩磨技术在氢能发动机领域的技术探索与应用

-

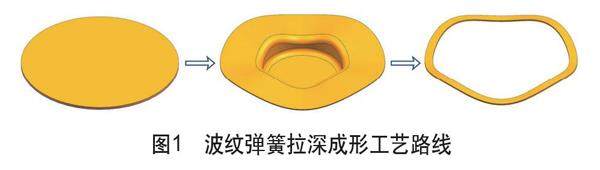

智能制造 | 钴基弹性合金波纹弹簧的拉深仿真工艺参数优化

智能制造 | 钴基弹性合金波纹弹簧的拉深仿真工艺参数优化

-

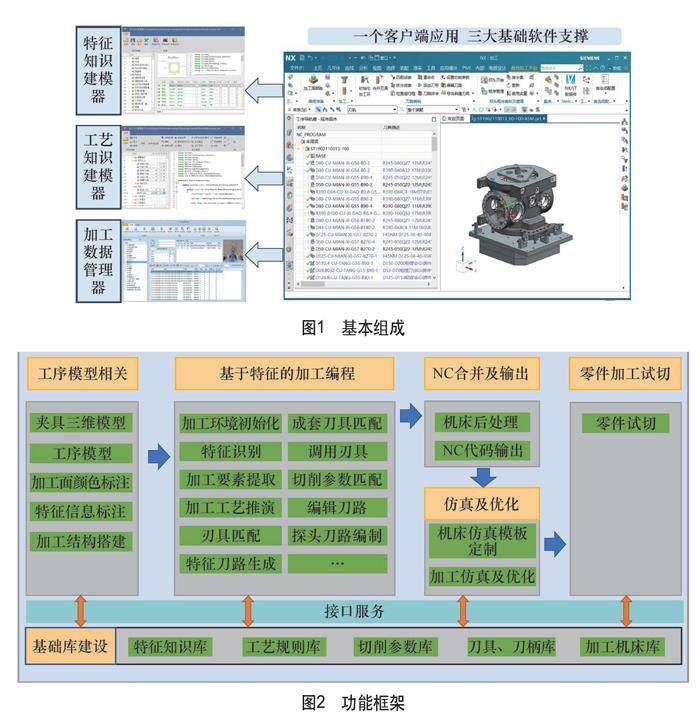

智能制造 | 基于壳体特征的智能编程技术

智能制造 | 基于壳体特征的智能编程技术

-

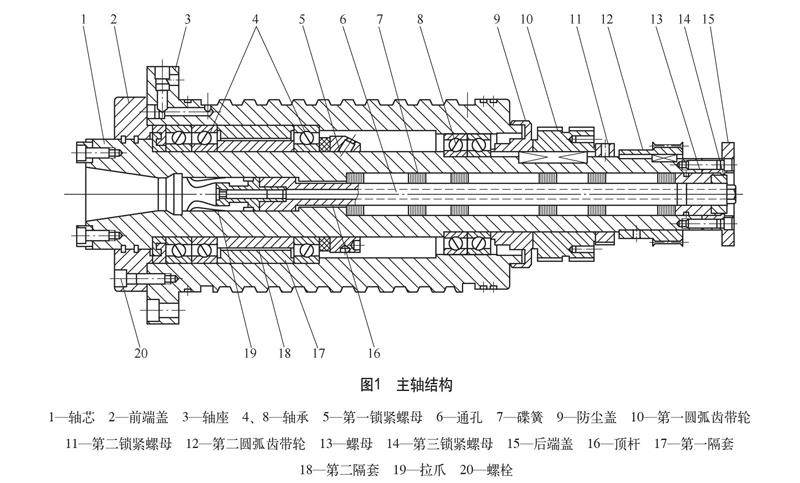

维修与改造 | 加工中心主轴精度修复工艺

维修与改造 | 加工中心主轴精度修复工艺

-

维修与改造 | 丝杠旋风铣削机床改造

维修与改造 | 丝杠旋风铣削机床改造

-

维修与改造 | 复杂钣金零件成形工艺的精度控制与改进措施

维修与改造 | 复杂钣金零件成形工艺的精度控制与改进措施

-

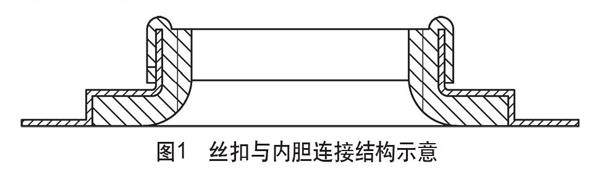

维修与改造 | 基于非焊接工艺的太阳能热水器内胆成桶加工方法

维修与改造 | 基于非焊接工艺的太阳能热水器内胆成桶加工方法

登录

登录